SEW-Eurodrive – L’histoire d’une réussite qui se poursuit

SEW-Eurodrive, fabricant de techniques d’entraînement pour machines et systèmes dont le siège se trouve à Bruchsal, a réalisé au cours de l’année fiscale 2021 un chiffre d’affaires d’environ 3,6 milliards d’euros avec environ 20 200 collaborateurs dans le monde entier. L’entreprise compte depuis de nombreuses années parmi les clients réguliers de psb.

Quelques années seulement après sa création, le site de production de SEW USOCOME à Brumath, en France, est en cours d’extension. Après une phase de conception pleine de défis, psb intralogistics a pu remporter le contrat de fourniture de l’intralogistique pour l’extension de l’usine.

Dans l’usine 4.0 construite en 2015, on assemble des moteurs ou des motoréducteurs. Un facteur de compétitivité essentiel de SEW est réside dans le système modulaire à partir duquel les clients peuvent configurer les motoréducteurs en fonction de leurs exigences individuelles. La grande variété de produits finis que l’on peut ainsi obtenir n’est obtenue que par la combinaison de composants individuels standardisés, aussi peu nombreux que possible, lors du montage.

Ainsi, les motoréducteurs ne sont pas produits à l’avance, mais fabriqués sur mesure et sur commande selon un flux « one-piece » Cette forme d’organisation de la production exige une très grande flexibilité de la part de la production et des processus intralogistiques qui en découlent.

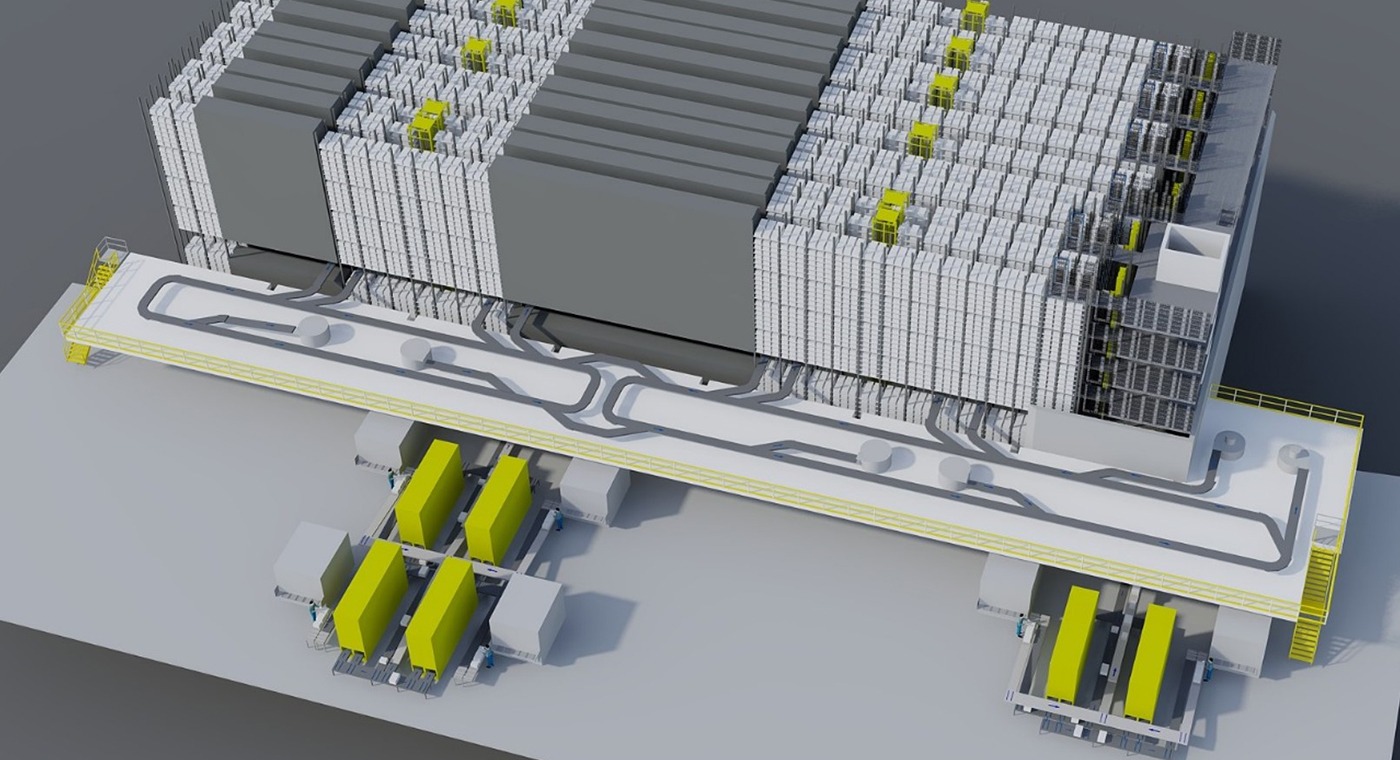

Le nouveau système intralogistique conçu par psb constitue un élément important de l’extension. Un entrepôt automatisé avec des postes de préparation de commandes supplémentaires permettra d’augmenter encore la capacité de montage de l’usine. De plus, des quais de chargement et de déchargement supplémentaires seront intégrés.

Dans la première phase d’extension, un Multi Access Warehouse avec 122.000 emplacements pour des contenants pesant jusqu’à 65 kg maximum sera construit pour l’approvisionnement et l’évacuation des différentes zones de fabrication.

Un entrepôt de séquencement en aval de 1.300 emplacements, également équipé de navettes, approvisionne les différentes zones de l’usine en composants de fabrication dans un ordre précis et sert en outre de tampon pendant les périodes de forte activité. Pour l’entrée/la sortie des marchandises, une station robotisée de chargement et de déchargement des contenants a été développée.

Un entrepôt automatique de palettes avec 3.500 emplacements pour palettes et caisses grillagées stocke en tampon les marchandises palettisées et les distribue vers les postes de reconditionnement ou bien sous forme de palettes complètes pour les différents secteurs de l’usine. La technique de convoyage automatique des palettes relie à cet effet les différentes zones de l’usine (réception, reconditionnement, etc.) à l’entrepôt de palettes.